Wróć do: HISTORIA

Jak hartowała się stal - czyli z wizytą w KMZ w roku 1960

Każdy posiadacz radzieckiego motocykla zastanawiał się chyba przynajmniej raz w życiu, jak powstają nasze maszyny. Współczesne opowieści o tym, jak to ktoś odnalazł niedopałki papierosów w misce olejowej, zwyczajne wióry z obróbki skrawaniem w skrzyni biegów, czy też odpadający płatami lakier, skłaniają nas ku wyobrażeniu, że na takiej linii produkcyjnej trwała nieustanna libacja, przerywana tylko świętami 1-go Maja i Dniem Zwycięstwa. W niniejszym materiale pokażemy Wam, jak to odbywało się równo 50 lat temu; w jakich warunkach powstawały wtedy motocykle i jak wyglądali ludzie, którzy pracowali w fabryce.

Oto unikatowy zbiór fotografii z życia zakładu w 1960 roku.

1. Fabryczna ulotka reklamowa motocykla M-72

2. Fabryczna ulotka reklamowa zmodernizowanej wersji M-72-N1

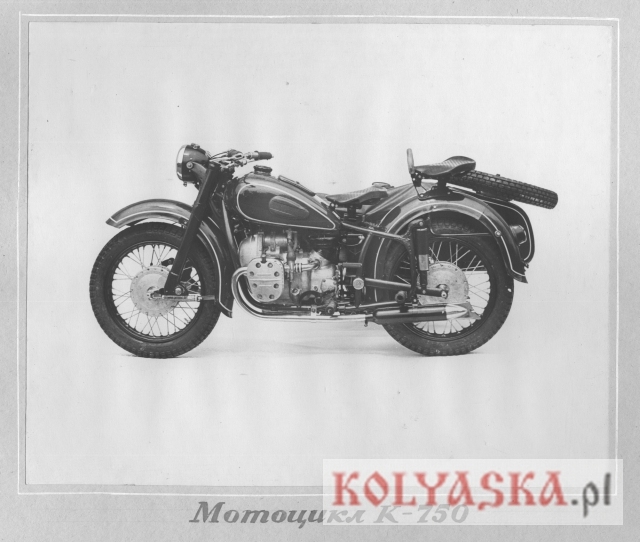

3. Fabryczna ulotka reklamowa motocykla K-750

4. Fabryczna ulotka reklamowa motocykla k-750 z nowym wózkiem

5. Krótka charakterystyka techniczna K-750

6. K-750 widok z przodu

7. K-750

8. K-750 widok z boku

9. K- 750 widok od strony wózka

10. Montaż motocykla k-750

11. Montaż wózka motocykla K-750

12. Wstępne docieranie motocykla. Drogowe próby motocykli zostały zamienione na stacjonarne. Koła motocykla wjeżdżającego na stanowisko zostają ustawione na wałkach za pomocą podnośnika pneumatycznego. Napęd rolek brany jest od silnika motocykla poprzez tylne koło, a chłodzenie cylindrów zabezpieczone jest wentylatorami napędzanymi od przednich rolek. Straty zabierają około 6 KM mocy silnika.

13. Widok silnika K-750

14. Widok na linię montażową

15. Podwieszana linia montażowa dla międzycechowego podawania mechanizmów i detali o długości 150 metrów. (pozwala zaoszczędzić pracę 12 ludzi)

16. Linia do przesyłu skrzyni biegów

17. Półautomatyczne stanowisko AS-5 dla obróbki kół zamachowych motocykla K-750, przygotowane z normalizowanych węzłów konstrukcji NIIAT. Posiada 3 głowice GS2 położone wertykalnie. Pozwala to czterokrotnie zmniejszyć pracochłonność.

18. Wielopozycyjne półautomatyczne stanowisko do obróbki karteru silnika K-750, wykonujące jednoczesne operacje otworów pod koło napędu pompy olejowej, wał rozrządu oraz otworów mocowania prądnicy. Stanowisko to pozwoliło zrezygnować z trzech stanowisk uniwersalnych i czterokrotnie zmniejszyło pracochłonność.

19. Półautomatyczne stanowisko AS7 do obróbki prawej i lewej głowicy cylindra motocykla K-750 przygotowane z normalizowanch węzłów konstrukcyjnych NIIPT; na stanowisku jednocześnie zachodzi wiercenie i cechowanie otworów do mocowania cylindra do głowicy i nacięcie gwintów pod świece, dzięki czemu pracochłonność zmalała trzykrotnie.

20. Sześciopozycyjne półautomatyczne stanowisko dla obróbki tłoków. Jednocześnie wierci i roztacza otwór pod sworzeń, frezuje dwa temperaturowe rowki i roztacza dwa kanaliki pod pierścienie oporowe. Stanowisko zastąpiło cztery uniwersalne stanowiska: jedną frezarkę pionową, wytaczarkę i dwie tokarki. Pracochłonność zmalała trzykrotnie.

21. Półautomatyczne stanowisko dla obróbki karteru silnika; posiada 5 głowic z dziewięcioma elementami skrawającymi. Jednocześnie wykonuje cztery otwory pod prowadnice popychaczy, frezuje dwie powierzchnie pod pokrywy zaworów , wierci otwory kanału olejowego i frezuje dwie kieszenie olejowe. Stanowisko zastąpiło 6 uniwersalnych stanowisk: dwie frezarki pionowe, jedną frezarkę poziomą i trzy wiertarki. Pracochłonność zmalała czterokrotnie.

22. Tokarka karuzelowa, na której następuje pełna obróbka kół zamachowych silników. Pracochłonność zmalała dwukrotnie.

23. Półautomat HA-1663 dla detali 05121 zastąpił pięć stanowisk. Wydajność - 130 detali na godzinę.

24. Stanowisko do wykonywania otworów w bębnie koła z wymianą normalizowanej głowicy; pozwoliło to zmechanizować ciężką pracę ręczną i dało możliwość obsługi dwóch stanowisk jednemu człowiekowi.

25. Wprowadzenie nawęglania gazowego w elektropiecach C-90 i C-95 zamiast nawęglania proszkowego.

26. Odlewniczy piec łukowy DS.-05 do produkcji żeliwa i stali z małą zawartoącią siarki, dla detali motocykla. Proces w pełni zautomatyzowany

27. Zalewanie korkowych form cylindra motocykla żeliwem na linii produkcyjnej.

28. Półautomatyczne dwupozycyjne stanowisko dla przygotowania UKF-2 form o rozmiarach 400 x 600 mm. Wydajność - 40 półform cylindrów na godzinę. Czas formowania, polimeryzacji i temperatura reguluje się automatycznie.

29. Maszyna ciśnieniowa z pompą zębatą, przeznaczona do przygotowania łatwotopliwych modeli precyzyjnych odlewów. Wydajność maszyny 1000 modeli na godzinę. Dzięki wprowadzeniu maszyny uwolniono od pracy ręcznej pięciu pracowników. Braki w modelach zredukowano do minimum.

30. Stanowisko do odlewania karteru skrzyni biegów. Na spawanej podstawie zmontowany jest pulpit sterowniczy i cztery siłowniki pneumatyczne. Wydajność maszyny 80 do 100 karterów na zmianę. Zastosowanie maszyny zastąpiło pracę trzech pracowników. Liczba braków zmniejszyła się z 10 do 3 %.

31. Stanowisko z trzema siłownikami pneumatycznymi dla odlewów żebrowanych głowic cylindra silnika. Wydajność stanowiska 150 głowic na zmianę. Jeden pracownik obsługuje dwa stanowiska. Dzięki wprowadzeniu stanowiska uwolniono od pracy ręcznej pięciu ludzi. Zlikwidowano braki w postaci nieszczelnych głowic, które przy odlewach w masie formierskiej dochodziły do 20 % ogólnej ilości.

32. Przygotowanie gwintowanych wstawek - pierścieni do form ciśnieniowych metodą frezowania. Nowa metoda przyspieszyła nacinanie gwintów od 10 do 15 razy.

33. Przyrząd do szlifowania końcówek popychaczy zaworowych, przygotowany przez szlifierza Cechu nr 2 P.G.Biełousowa

34. Zalety zastosowania bimetalicznego cylindra.

35. Proces technologiczny przygotowania błotników - stary, metodą odkuwania w matrycach na zimno i nowy, metodą głębokiego profilowania. Unifikacja półproduktów na trzy błotniki zmniejszyła liczbę pracowników na linii z 13 do 6 i zlikwidowała pracę ręczną. Pozwoliła zaoszczędzić rocznie 293 tony materiału i 371,9 tysięcy rubli.

36. Modernizacja oprzyrządowania w zakładach KMZ; automat do produkcji szprych, stanowisko do nacinania gwintów w nyplach, dwa stanowiska do frezowania kół zębatych tylnej przekładni, wielowrzecionowa wiertarka półautomatyczna.

37. Nowa metoda nacinania pary kół zębatych tylnej przekładni z oczyszczaniem odlewów profila zęba.

38. Zgrzewarka punktowa MTP-75. Wydajność - 60 gondoli wózka K-750 na zmianę.

39. Urządzenie spawalnicze MszM-25m. Wydajność - 400 tłumików na zmianę.

40. Produkcja przednich błotników z tworzywa sztucznego - wyrób eksperymentalny.

41. Maszyna do odlewania detali z kapronu.

42. Gazowy piec komorowy nieutleniającego podgrzewania wyrobów metalowych do kucia w matrycach.

43. Jak wyżej. Piec przygotowany we współpracy z instytutem gazowniczym Akademii Ukraińskiej SSR, przeznaczony do podgrzewania metalowych półproduktów do tłoczenia na gorąco lub kucia do temperatury 1200-1250 stopni.

44. Zmechanizowana linia lakiernicza malowania detali motocykla w polu elektrostatycznym.

45. Kabina lakiernicza do lakierowania detali w polu elektrostatycznym. Zalety: zużycie farby zmniejszone o 20 procent, proces lakierniczy zautomatyzowany zmniejsza pracochłonność i polepsza warunki sanitarno-higieniczne; proces przyspieszony ze względu na użycie promieni podczerwonych - skrócony z 40 do 8 minut.

46. Przechodnia termoradiacyjna kabina susząca. Temperatura w kabinie podnosi się automatycznie do 150 stopni, suszenie detali realizowane jest za pomocą promieni podczerwonych. Czas pobytu detalu w kabinie 8 minut.

Wszystkie ilustracje pochodzą z albumu, wydanego przez Kijowską Radę Gospodarki Narodowej w roku 1960.

Opracował Brzytwa